内高压成型技术在汽车零部件中的应用

内高压成型技术在汽车零部件中的应用

用液压机成型的各种弯管件

内高压成形工艺属于液力成形技术范畴,其工作原理是通过内部加压和轴向加力补料,把管状坯料压入到模具型腔,使其形成各种所需零部件。目前,内高压成形工艺主要用来整体成形变径管、弯曲轴线异型截面空心零件和薄壁多通管零件。这类零件传统制造工艺是先冲压成形2个或2个以上半片冲压件再焊接成整体零件,为减少焊接变形,一般采用点焊工艺,因而得到得零件不是封闭得截面。此外,冲压件截面形状相对比较简单,难以满足结构设计的需要。汽车上的内高压成形零件包括汽车副车架、散热器支架、底盘构件、车身框架、座椅框架、前轴、后轴、驱动轴、凸轮轴及排气系统异型管件等。

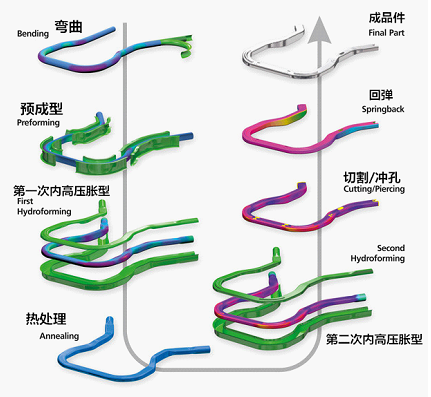

内高压成形工艺过程:

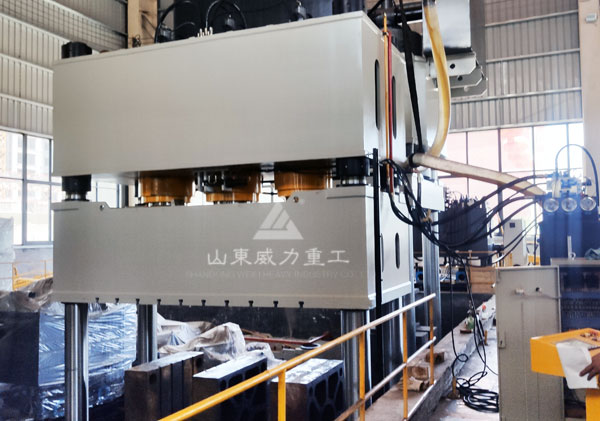

毛坯下料(外协)->数控弯管(数控弯管机)->一预成形(2000吨液压机)->成型(35000KN液压成形机)->检查->液压成形机)->零件存放。零件生产中各工序零件形状变化情况见图: